Wer heute an die Firma Max Bögl denkt, dem fällt sicherlich sofort das Transportsystem Bögl (TSB) ein. Doch die Firmengruppe Max Bögl hat bereits seit 1996 Erfahrung mit der Entwicklung des Transrapid-Fahrwegs. Von Hybridfahrweg bis zur Beton-Biegeweiche: Dieser Beitrag informiert euch über die verschiedenen Bögl-Fahrwegträger.

Hybridträger

Im Jahr 1996 kam Bögl auf die Idee, Stahlfahrweg und Betonfahrweg zu kombinieren. So entstand 1999 der erste Prototyp des Hybridträgers, welcher 1999 erstmalig auf der TVE verbaut wurde.

Der Hybridträger liefert einen erstklassigen Fahrkomfort. Die dämpfenden Eigenschaften des Stahlfahrwegs hat man mit der langen Haltbarkeit und geringer Korrosion des Betonfahrwegs kombiniert, und so einen hervorragenden Träger geschaffen. Die Hybridträger haben auch den Vorteil, dass diese bei allen Temperaturen verformungsfrei und formtreu bleiben.

Beim Hybridträger unterteilt man die einzelnen Komponenten in Betonspannwerk (Haupttragwerk) und Funktionsebenenmodul (Kombination von Gleitleiste, Führschiene und Statorpakete). (Siehe: Transrapid-Technologie)

Der Hybridträger wurde im Rahmen des Hamburg-Berlin Projekts entwickelt. Die SMT-Strecke besteht vollständig aus weiterentwickelten Hybridträgern der zweiten Generation.

Damals hatte China großes Interesse daran, Einzelteile in China zu produzieren. Dort wurde der Fahrweg produziert, da es unsinnig wäre, eine so hohe Anzahl von Trägern in Deutschland zu fertigen, und dann nach China zu verschiffen. Man sparte sich also Produktionskosten, in dem Bögl die Lizenzen an ein chinesisches Betonbauunternehmen vergab, welches die Träger im Auftrag der SMT Strecke produzierte.

Die Fahrwegträger für die SMT-Strecke wurden in China gefertigt, um Transportkosten zu sparen. Gebaut wurden die Träger mit offizieller Lizenz von der Firmengruppe Max Bögl. Unterschied zur ersten Generation ist unter anderem, dass die Träger an das urbane Umfeld angepasst wurden, indem man die Träger an der Unterseite schallabweisend geformt wurden.

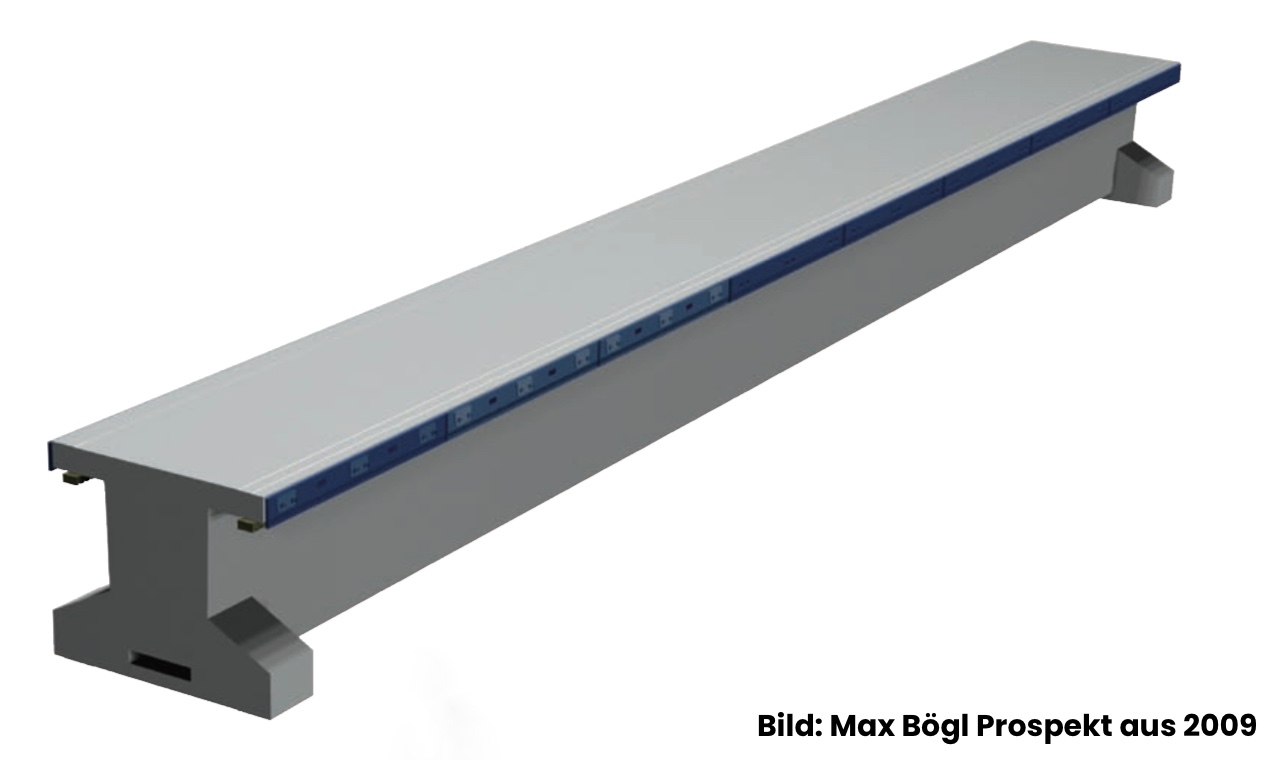

MGB Typ I

Um weiterhin Kosten zu senken und Herstellungsprozesse zu optimieren, hat Bögl auch herkömmliche Betonträger entwickelt. Der MGB (MaglevGuidewayBögl) Typ 1 ist ein 24,8 m langer Träger, welcher für den aufgeständerten Bau konzipiert ist. Laut Bögl kann dieser “mit allen Magnetbahn-Fahrwegsinnovationen ausgestattet werden”, was unter anderem bedeutet, dass je nach Kundenwunsch wahlweise Beton oder Stahlgleitleisten verbaut werden können. Typ I-Träger sind für den aufgeständerten Bau vorgesehen. Dieser Träger wurde 2010 auf der Transrapid-Versuchsanlage Emsland verbaut und gilt als “Kostenwunder” aufgrund seiner gesenkten Produktionskosten.

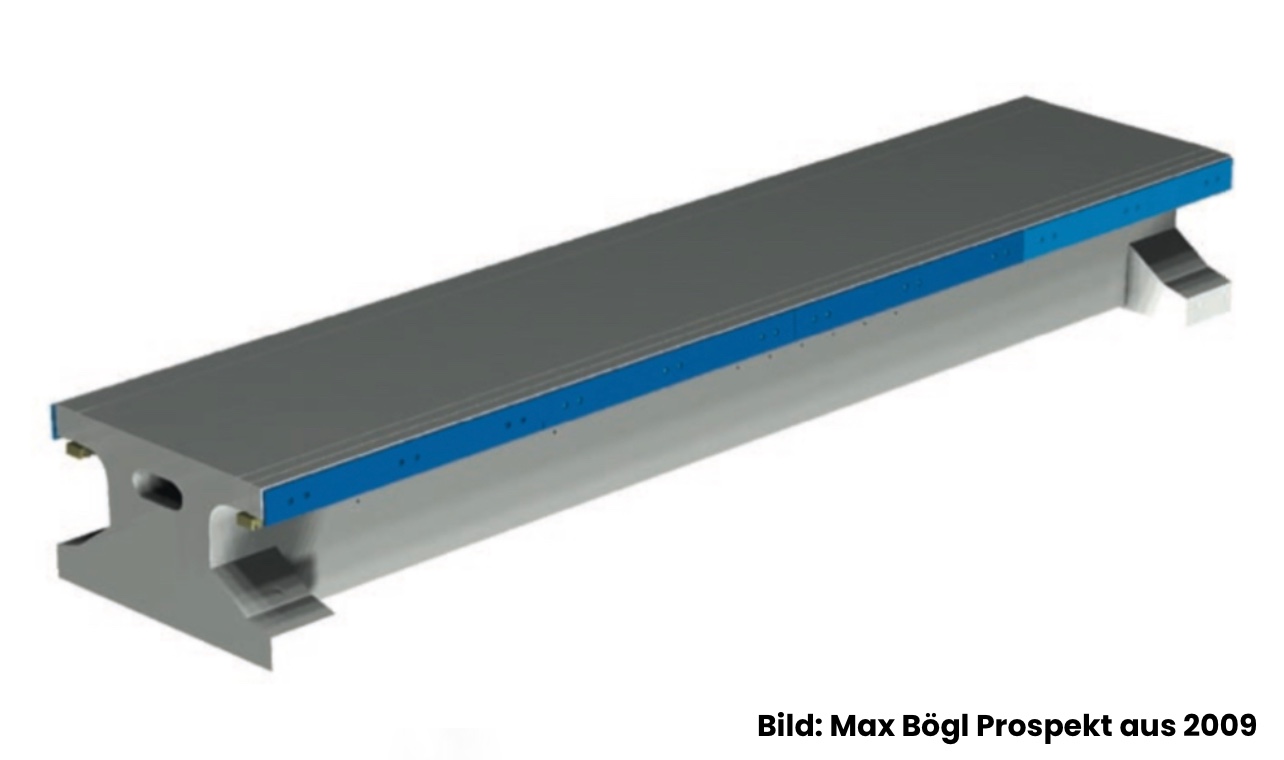

MGB Typ II

Der MGB Typ II ist eine modifizierte Version des MGB Typ III. Der Typ II hat eine Scheibenausbildung an den Trägerenden und ist mit 12.4 m Länge etwas länger als der Typ III. Typ II-Träger können typischerweise ebenerdig und aufgeständert verbaut werden. Dieser Träger wurde zwar gefertigt, jedoch in keiner Strecke verbaut. Als der TR07 am Münchner Flughafen ausgestellt war, stand das Fahrzeug auf diesem Träger. Eine Sektion des TR07 ist bei Bögl noch heute auf diesem Fahrweg aufgestellt.

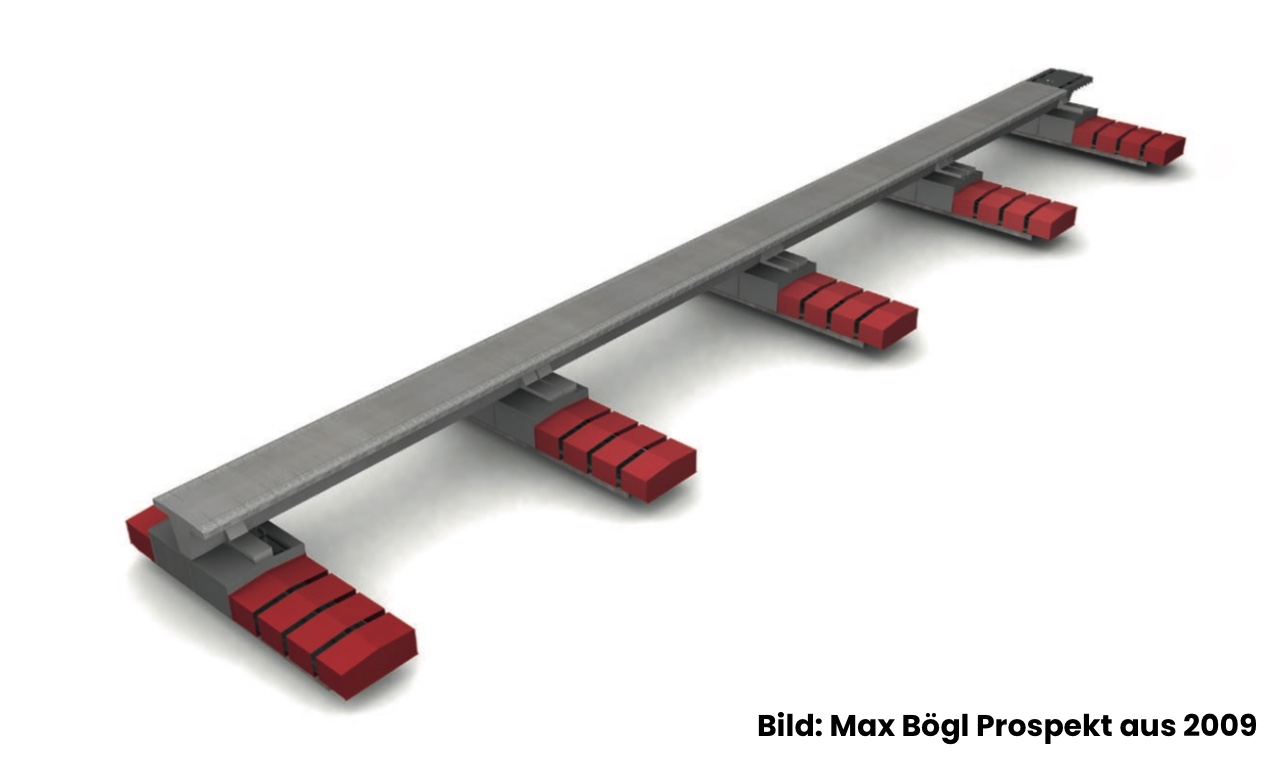

MGB Typ III

Der MBG Typ III wurdefür die geplante Strecke in München entwickelt. Typ III Träger sind ebenerdige Träger. In der Grafik sichtbar ist, dass der Träger pi-förmig (π) ist, was hauptsächlich Kostengründe hat. Durch diese Bauform werden Kosten und Rohstoffe gespart. Diese Träger wurden zu Erprobungszwecken ca. 2005 in der Südschleife der Transrapid-Versuchsanlage Emsland verbaut.

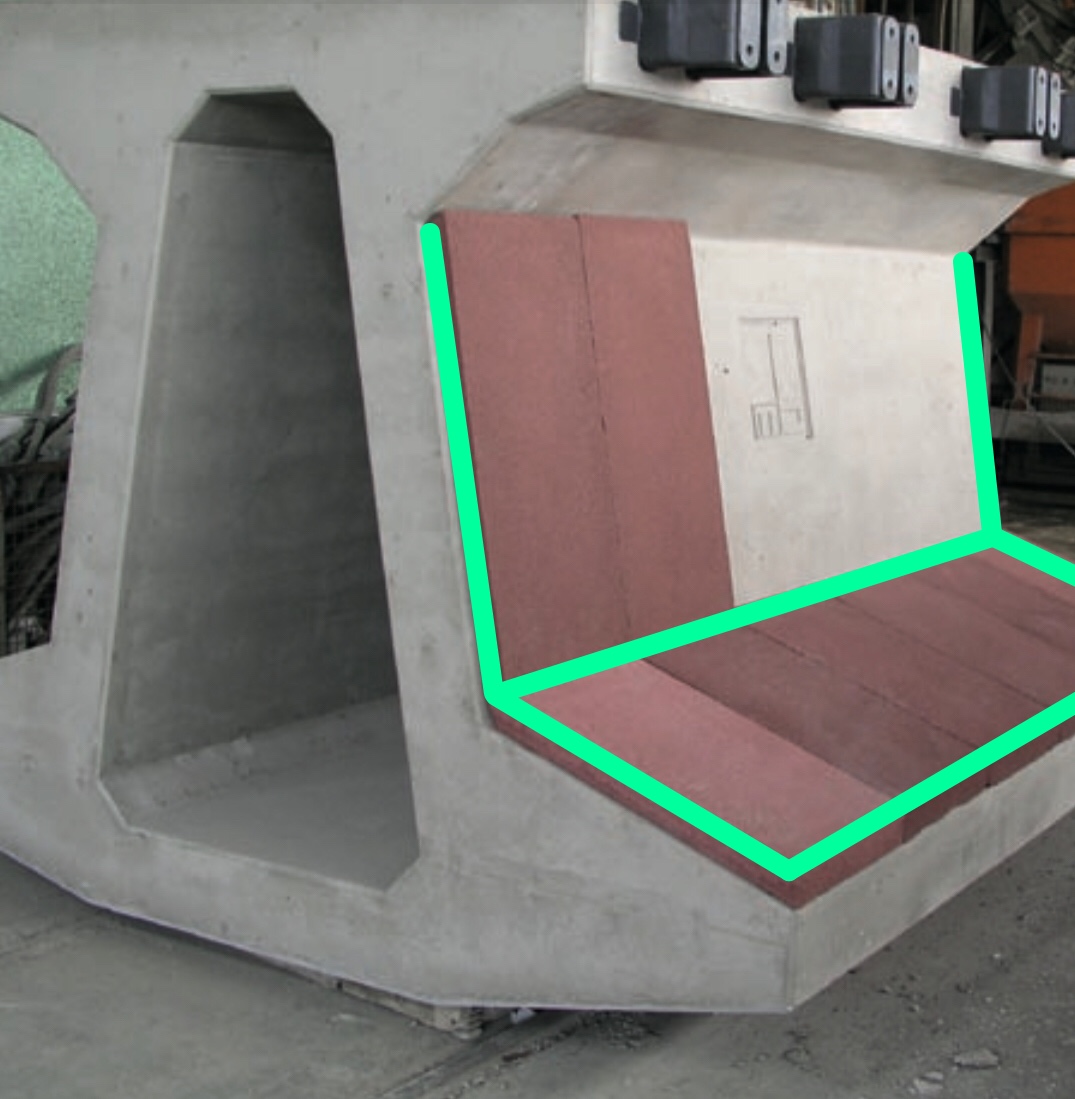

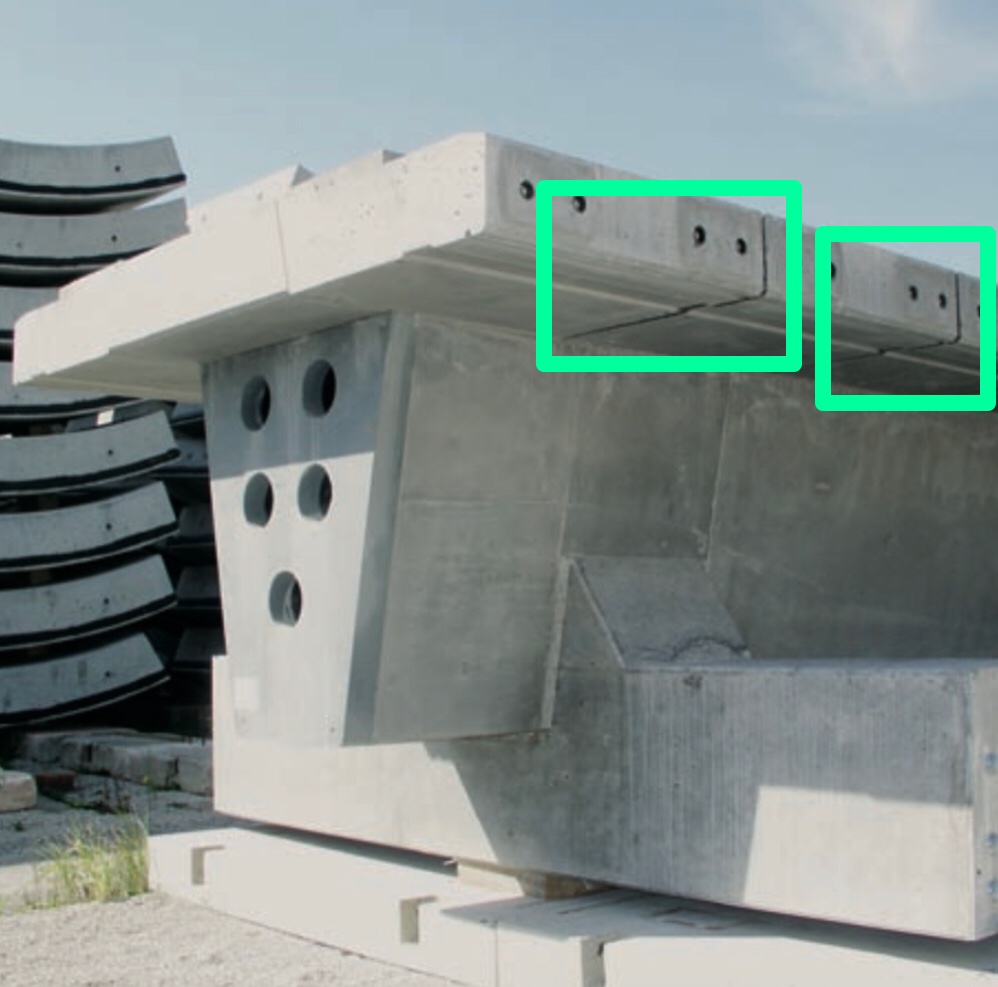

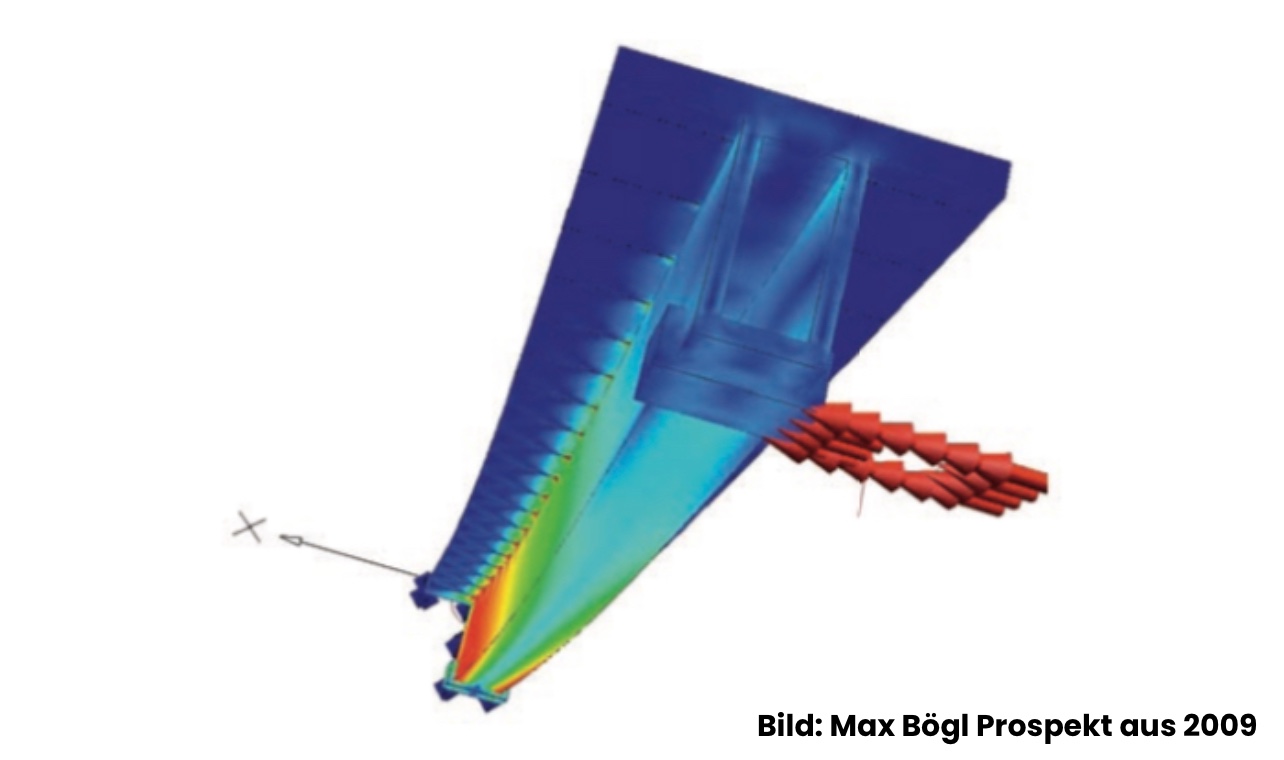

Revolution: Beton-Biegeweiche

Auch Weichen hat man bei Bögl entwickelt. Eine neuartige Betonbiegeweiche verspricht besseren Fahrkomfort und geringere Instandhaltungskosten.

Der Fahrweg der Weiche besteht aus 14,4 m langen Trägerelementen, welche verbunden den Fahrweg der Weiche ergeben.

“Beton verbiegen” klingt wie ein Widerspruch, das gilt aber nicht für diese Biegeweiche. Die einzelnen Träger sind geschlitzt und weisen weiterhin eine hohe Festigkeit auf.

Im Frühjahr 2009 wurde ein Prototyp produziert, welcher die Funktion bewies. Dieser steht noch heute auf dem Firmengelände in Sengenthal.

Fazit

Seit 1996 entwickelt Bögl Fahrwegträger für den Transrapid. Dabei wird ausschließlich auf Beton- und Hybridfahrwege gesetzt, da die Vorteile überwiegen. Dank Bögls Innovationen wurden Fahrwegkosten des Transrapid mehrfach deutlich gesenkt, während gleichzeitig der Fahrkomfort stieg.

Bögl-Betonfahrwege bieten:

- – Wenig Korrosion

- – Niedrigere Produktionskosten

- – Niedrigere Wartungskosten

- – Lange Haltbarkeit

- – Hohe Formtreue, steifer Block

- – Keine (Untergrund-) Kabelkanäle entlang der Strecke

- – Langlebigkeit

Es ist auch anzumerken, dass Bögl keinesfalls über ein Monopol in der Fahrwegproduktion verfügt. Viele verschiedene Firmen haben Fahrwege entwickelt und diese auf der Teststrecke TVE eingebaut. Darunter zählen unter anderem Dyckerhoff, Züblin und Thyssen-Klönne. Jedoch stellte sich heraus, dass die Bögl-Fahrwege die leisesten, komfortabelsten, und gleichzeitig günstigsten Träger sind. Je mehr Stahl man einspart, desto weniger Korrosion ist der Fahrweg ausgesetzt. So wurde auch die Betongleitleiste (anstatt Stahlgleitleiste) entwickelt, welche essentiell für Absetzvorgänge des Transrapid ist.